新闻资讯

15

2019

-

03

数控冲床的吨位计算及磨具保养技巧

数控冲床的吨位计算及磨具保养技巧

数控冲床的吨位计算是与冲床的型号相关的,所以相对来说是比较重要的冲床常识,大家一块来了解一下;另外呢,冲床磨具的维护与保养又关乎冲床的整体质量,这些技巧也带给大家,希望对自家的设备都能精心使用,发挥出最大的用处。

冲压吨位计算

无斜刃口冲芯

公式:冲芯周长(mm)X材料厚度(mm)X材料剪切强度(KN/mm2)=冲切力(KN)

公吨=冲切力/9.81

冲芯周长:任何形状的周长之和

材料厚度:冲芯要冲孔穿透的板材厚度

材料剪切强度:板材物理性质,同板材材质决定,详参材料手册。

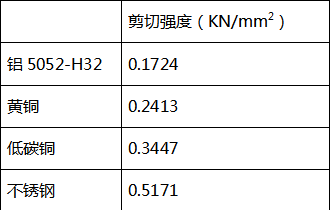

常见的材料剪切强度

例如

在3.0厚的低碳钢材板上冲孔,形状方形,边长20mm

冲芯周长:20mmX4=80mm

材料厚度:3.0mm

剪切强度:0.3447KN/mm2

计算:80mmX3X0.3447=82.73KN

冲切力:82.73/9.81=8.43吨

数控转塔冲床模具也称数控冲床模具,通常由上模、下模、模座三部分组成。下面咱们一起来看看冲床磨具的维护与保养技巧

1、磨具应定期的清除铁屑及杂质,保持油润,减轻磨损,延长使用寿命。

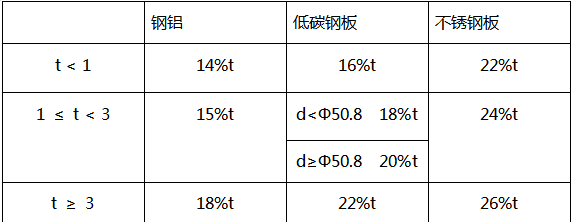

2、不同板料的材质应选用相对应的下模间隙,合适的下模间隙,可以延长模具的使用寿命,退料效果好,冲切面平整无毛刺,冲切力均衡等等好处,如果间隙过大,废料会出现粗糙起伏的断裂面和较小的光亮面。间隙越大,断裂面与光亮面形成的角度就越大,冲孔时会形成卷边和断裂,甚至出现一个薄缘突起。反之,如果间隙过小,废料会出现小角度断裂面和较大的光亮面。模具以最佳间隙冲压时,废料的断裂面和光亮面具有相同的角度,并相互重合,这样可使冲裁力最小,冲孔的毛刺也很小。

3、定期检查冲床上下的模座同轴性,防止磨损或损坏磨具。

4、定型磨具应将打击头从最低逐渐向上微调至合适位置,否则容易造成磨具的打散

5、当发现上下模刃口磨损达R=0.25mm圆弧时,需要重新刃磨。

6、刃磨量(吃刀量)应≤0.013mm,过大会造成磨具表面过热,磨具变软降低磨具寿命,刃磨量需增加足够冷却液。

7、刃磨完成后,边缘要用油石处理过于尖锐的棱线,并退磁和上油。

8、当入模深度不足时,将打击头高度调整为合适尺寸

9、启动设备和更换磨具时,一定要注意安全,以防人身设备及磨具受损。

推荐的下模间隙

注:1、当碳钢板t≥2热板时,间隙取低碳钢和不锈钢中间值

2、冲1≤t<3冷板时,C、D工位下模间隙按20%计算

3、特殊要求另行确定

原创文章来源:/news/67.html 转载请注明出处!

数控冲床

上一页

下一页

上一页

下一页